Il motore a scoppio (Ciclo Otto)

Se l’industria automobilistica si sviluppò solo agli inizi del XX sec. negli Stati Uniti, la ricerca scientifica sul motore a scoppio si estese per tutto il corso del XIX sec. nel vecchio continente ed affonda le sue radici nel 1777,

quando Alessandro Volta costruì una pistola che non funzionava mediante l’utilizzo di polvere da sparo, bensì tramite l’esplosione di una miscela di aria e gas, opportunamente incendiata da una scintilla.

Questo motore (in quanto macchina che produce un lavoro meccanico utilizzando energia) ben presto fu applicato come fonte di energia meccanica ad un carro, e fu in questa direzione che si indirizzò la ricerca scientifica.

Nel 1856, due italiani Barsanti e Matteucci, realizzarono il primo motore a scoppio a tre tempi (mancava la fase di compressione) alimentato da una miscela di aria e gas illuminante; ma la vera svolta fu data dal motore a quattro tempi, brevettato dal francese Alphonse Beau de Rochas nel 1862.

Fondandosi, infatti, su questo ciclo termico, le invenzioni compiute in seguito saranno mirate a migliorare la velocità, la praticità e la leggerezza dei veicoli, che con le invenzioni di Benz e poi di Daimler nel 1886, assumono un assetto unitario composto da un equilibrato rapporto di telaio e motore.

Con le vetture realizzate dai due ingegneri tedeschi si conclude convenzionalmente la fase di invenzione dell’automobile.

Ciclo teorico e reale di Beau de Rochas.

Un ciclo teorico consiste in una serie di trasformazioni che dovrebbero essere compiute dal fluido operante nel cilindro, per ottenere dal motore le massime prestazioni teoricamente possibili.

Nel ciclo di Beau de Rochas, che sarà poi ripreso ed adattato per la (scarsa e assai costosa) produzione industriale, e che si basa sul criterio dell’accensione per scintilla si suppone che:

- La miscela venga compressa adiabaticamente (Q = 0)

- La combustione si compia istantaneamente, facendo così rimanere invariato il volume (V), come avviene in una trasformazione isometrica

- L’espansione dei gas combusti avvenga adiabaticamente

- Lo scarico dei gas combusti avvenga istantaneamente (V = costante)

- Le fasi d'aspirazione e di scarico avvengano a pressione atmosferica

Queste condizioni sono però puramente ideali, ed in un ciclo reale non si realizzano mai, visto che:

- Compressione ed espansione non si configurano come trasformazioni adiabatiche, in quanto inevitabilmente una quantità di calore si disperde durante le due corse, vista l’assenza nel cilindro di pareti isolanti

- Combustione e scarico non si realizzano mai istantaneamente e quindi il volume non è costante

- La pressione nella prima e nella terza corsa non è mai uguale a quella atmosferica: infatti, nella fase di aspirazione è inferiore, mentre in quella di scarico è superiore

Il movimento dello stantuffo è convertito in moto rotatorio e trasmesso all’albero motore mediante una biella ed una manovella.

I motori endotermici hanno due modalità di funzionamento: ad accensione per scintilla, o ad accensione per compressione.

Seguendo la prima modalità si strutturano i moti di carburazione a quattro tempi, quelli vale a dire impiegati sulla maggior parte dei veicoli a trazione su strada, e che comprendono quattro tempi:

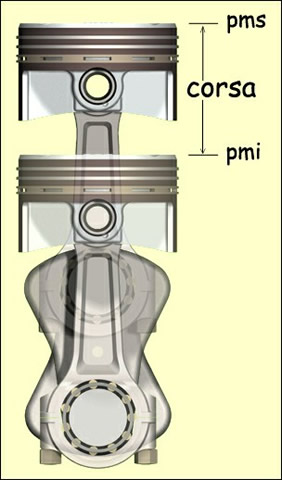

1° Tempo: Aspirazione: lo stantuffo, azionato da un moto passivo, scende verso il P.M.I (punto morto inferiore), mentre, apertesi le valvole di aspirazione,

un carburatore o un miscelatore lascia che il combustibile (una miscela di aria unita a benzene o a metano o più raramente a gas liquidi) venga aspirato nel cilindro per la depressione causata dal moto di espansione del pistone

2° Tempo: Compressione: il pistone, sempre sottoposto ad una forza passiva, risale fino al P.M.S ( punto morto superiore), comprimendo il combustibile

3° Tempo: Combustione: prima che il pistone sia giunto al P.M.S, una coppia di elettrodi fa scoccare una scintilla, la quale provoca un innalzamento di pressione e di temperatura, che precede l’imminente combustione e quindi lo scoppio,

che si trasforma in energia cinetica e spinge il pistone di nuovo verso il P.M.I. Questa è l’unica fase attiva del ciclo

4° Tempo: Scarico: nella sua quarta corsa il pistone risale fino al P.M.S, spingendo i gas combusti fuori dalle valvole di scarico, che nel frattempo sono state opportunamente aperte

L’energia necessaria per le tre fasi passive del ciclo, è fornita da un volano a motore che immagazzina sotto forma di energia cinetica una parte dell’energia prodotta durante le fasi attive e la utilizza nelle altre tre fasi.

Albero a camme

E' l'albero della distribuzione, su cui sono montati degli eccentrici, detti "camme" (le camme sono forzate su un tubo in acciaio, oppure costituiscono un tutt’uno forgiato) che comandano, tramite punterie,

direttamente (comando in testa) o attraverso bilancieri o addirittura con un sistema di aste e bilancieri, l'apertura e la chiusura delle valvole.

Viene azionato dall’albero motore rispetto a cui ruota (nel motore a quattro tempi) a velocità angolare dimezzata e a cui è collegato tramite catena o cinghia, più raramente con una cascata di ingranaggi.

La forma degli eccentrici è determinante ai fini delle prestazioni in quanto regola il diagramma di apertura (fasature e ampiezze) e anche ai fini della rumorosità in quanto regola l’impatto tra valvole e sedi delle stesse.

Alberi controrotanti o contrappesati o contralberi

Sono alberi dotati di masse eccentriche che, per compensare le vibrazioni del motore, ruotano a velocità angolare doppia ripetto a quella dell’albero motore. Se sono due, essi ruotano in senso inverso uno rispetto all’altro.

Sono abbastanza comuni sui motori poco frazionati, che non possono sfruttare il numero dei cilindri per compensare le forze d’inerzia che nascono dal movimento delle varie bielle, pistoni e spinotti, cioè del moto alternato.

Supponiamo che l’albero motore giri a velocità angolare costante, cosa accettabile se la vettura marcia a velocità costante. Il movimento del piede di biella (e quindi del pistone) ha, nel tempo, un andamento particolare.

Infatti nei primi 90° di rotazione dell’albero motore a partire dal PMS (Punto Morto Superiore) il pistone percorre più strada che nei secondi 90°e quindi è più veloce.

Il perché è facilmente intuibile pensando che se la biella fosse infinitamente lunga le due velocità (primi 90° e secondi 90° di rotazione dell’albero motore) sarebbero uguali.

Se invece la biella fosse lunga come la manovella tutta la discesa si compirebbe nei primi 90° mentre nei secondi e terzi il pistone sarebbe fermo quando biella e manovella ruotano sovrapposte; negli ultimi 90° il pistone risalirebbe.

In pratica si è in una situazione intermedia, col 25% di velocità in più al PMS rispetto al PMI. Dunque le forze generate dalle masse in movimento alterno sono violente al passaggio dal PMS e meno violente al passaggio dal PMI (punto morto inferiore).

E’ comodo scomporle come sovrapposizione di due moti perfettamente sinusoidali uno con frequenza uguale a quella dell’albero motore (del “primo ordine”), come se la biella avesse lunghezza infinita e uno con frequenza doppia (del “secondo ordine”),

seppure con intensità minore di forza d'inerzia rispetto all’altro, che fa da “correttivo”, cioè aumenta il valore al PMS e diminuisce quello al PMI.

La conformazione dell’abero motore fa in modo che le forze alterne del primo ordine siano tutte naturalmente equilibrate, restano dunque da equilibrare i momenti di queste forze e forze e momenti del secondo ordine.

In un motore a quattro pistoni ad albero piatto, salgono gli esterni mentre scendono gli interni e perciò si compensano perfettamente forze e coppie del primo ordine e coppie del secondo ordine; restano scoperte le forze del secondo ordine in quanto i due passaggi al PMS non sono compensati dai contemporanei passaggi al PMI.

Occorrono dunque degli alberi che ruotino in senso inverso a frequenza doppia per annullarle (metodo Lanchester). Nel motore a 6 cilindri in linea invece, mentre due pistoni salgono gli altri 4 sono in posizione per cui le forze del secondo ordine si compensano e il motore è perfettamente equilibrato senza la necessità di alberi aggiuntivi.

Albero motore

Detto anche albero a manovelle, a collo d’oca e albero a gomiti (e persino girabacchino), è il componente del motore che ruota sui supporti di banco e al quale sono collegate le bielle. E’ in ghisa oppure in acciaio, ma non mancano realizzazioni in acciaio speciale al cromo (con nichel, vanadio, oppure molibdeno).

Per equilibrarlo staticamente e dinamicamente si adottano diversi schemi della posizione delle manovelle e, molto spesso, si aggiungono dei contrappesi. La parte di squilibrio dovuta all’azione alterna del pistone richiede un’equilibratura specifica. Il motore a 6 cilindri è uno dei più equilibrati e non richiede contrappesi o contralberi (vedi anche alberi controrotanti).

La lubrificazione dei supporti di banco, dove alloggiano le bronzine, avviene tramite canali che attraversano tutto l’albero e hanno varie uscite in corrispondenza dei supporti stessi. Nei motori a 4 tempi gli scoppi in uno stesso cilindro si susseguono ogni due giri: 720° (720° a completare il ciclo).

Se i pistoni sono due occorre che a metà strada, cioè dopo 720°/2 = 360°, ci sia lo scoppio nell’altro cilindro e quindi le manovelle vanno scalate di 360°, sono cioè sullo stesso piano ed entrambe nello stesso senso.

Se i cilindri sono 3 si ha 720°/3 = 240°. Se i cilindri sono 4 l’intervallo è 720°/4 = 180°, l’albero è piatto e le manovelle sono due da una parte e due dall’altra.

Nei motori in linea le manovelle sono tante quante i pistoni, non così (talora) nei contrapposti e nei motori a V, che altrimenti risulterebbero troppo lunghi, vanificando i vantaggi della scelta a V.

Nei motori a due tempi pluricilindrici gli scoppi di un cilindro si susseguono ogni giro (360°) per cui essi sono più equilibrati nella configurazione a 4 cilindri rispetto a un 4 tempi, perché l’angolo di manovella è 360°/4 = 90° (in quadratura) e, in questo caso, non necessitano di contralberi.

Biella

Organo meccanico atto a trasmettere una forza tra due parti di un meccanismo, usato specialmente nei manovellismi per trasformare un moto rettilineo alternato in uno circolare continuo e viceversa. La biella è costituita da un’asta (fusto) terminante a ogni estremità (testa e piede) in una sede cilindrica cava che realizza il collegamento rispettivamente con un elemento dotato di moto circolare e con uno dotato di moto rettilineo.

Biella

Viene così definita qualsiasi asta rigida avente snodi alle due estremità: SE, COME NELLA MAGGIORANZA DEI CASI, non ci sono forze esterne a componente trasversale che agiscono lungo il suo corpo e se si trascura l’effetto del suo peso, essa è sottoposta solo a sforzi di trazione o di compressione.

Nel motore, le bielle fanno parte del cinematismo che trasforma il moto alternato dei pistoni nel moto rotatorio dell’albero motore. Il collegamento a quest’ultimo è ottenuto tramite la cosiddetta testa di biella, mentre l’altra estremità, unita al pistone tramite uno spinotto, è denominata piede.

Nelle sospensioni, bracci e bielle sono gli organi che collegano i mozzi delle ruote alla scocca: sono anche chiamati puntoni o tiranti a seconda della loro funzione specifica (ad es.multilink), cioè rispettivamente se la biella è soggetta a compressione o a trazione.

Biella “fratturata”

Sistema per cui il cappello della testa della biella anziché essere ricavato “segando” la testa viene ricavato spezzandola lungo una direttrice ben precisa. In pratica all’interno del foro della testa vengono praticate due scannellature.

Quindi con un perno a dilatazione idraulica si forza il diametro fino a provocarne la rottura lungo le linee preordinate. Così quando le due parti, dopo l’introduzione della bronzina, verranno portate a contatto e tirate con le viti, esse combaceranno perfettamente garantendo maggiore compattezza.

Bronzine

Cuscinetti (o meglio semicuscinetti) a strisciamento, di spessore sottile, entro cui ruotano i perni. Un tempo in bronzo (da cui il nome) ora sono in acciaio rivestito di materiale a basso coefficiente di frizione, come leghe di o d’alluminio o altro.

Sono alloggiate nei cappelli, se è previsto lo smontaggio e l’eventuale sostituzione. Possono avere sulla loro superficie delle microscanalature longitudinali per favorire la lubrificazione.

La qualità delle bronzine dipende dalla loro resistenza all’usura, dalla robustezza agli sforzi meccanici e dalla costanza delle caratteristiche termiche. Hanno durata e capacità di carico superiori ai cuscinetti a rotolamento e per questo sono utilizzate,

dove si può (vedi motore a 2 tempi, dove non si può) negli organi che trasmettono forze elevate. Le bronzine “a frattura” derivano da cuscinetti a strisciamento interi (cilindrici) spezzati epoi ricomposti attorno al perno per avere una perfetta chiusura su se stessi in fase di montaggio. Vedi anche cappello.

Camera di combustione

E’ lo spazio che rimane all’interno del cilindro quando il pistone raggiunge il punto morto superiore, ossia la posizione più lontana dall’albero motore. La sua configurazione influisce sul consumo di combustibile, sulla quantità di emissioni inquinanti e sulla potenza erogata.

Le temperature raggiunte in una camera di combustione di un motore NA a due tempi sono dell’ordine dei 2.800°C (30 bar) e in uno NA a quattro tempi dell’ordine di 3.000°C (50 bar).

Al fine dell’adiabaticità la candela (o l’iniettore) dovrebbe essere centrale e la forma della camera sferica per avere il minor percorso di fiamma, cioè i tempi minimi di permanenza della miscela incombusta.

Tuttavia agli altissimi numeri di giri attuali, con forti angoli di incrocio e alto RC , si tende piuttosto a stratificare la miscela attorno alla candela e a studiare condotti particolari per avere la giusta velocità di combustione.

Canister

Dispositivo antinquinamento consistente in un contenitore con filtro a carboni attivi che raccoglie i vapori di benzina provenienti dal serbatoio quando si lascia la vettura parcheggiata ad alta temperatura. Una volta condensati, questi vapori vengono inviati all’impianto di aspirazione del motore per essere bruciati all’interno della camera di combustione.

Canna o camicia

Parte del basamento motore (detta anche canna cilindro) nella quale scorre il pistone. Per evitare che il pistone non sia adeguatamente lubrificato (e che quindi possa grippare durante le prime ore di funzionamento) si ricorre alla «grigiatura»,

ossia alla realizzazione sulla superficie del cilindro di due finissime serie di solchi incrociati inclinati fra loro di 120° nei quali si raccoglie il lubrificante creando un velo sul quale scorre il mantello del pistone.

Si fanno anche trattamenti superficiali speciali a base di nichel-silicio o nikasil o ancora riporti superficiali in molibdeno per ridurre gli attriti .

Oltre alle canne ricavate nella fusione del blocco (“integrali”) esistono anche quelle “riportate” cioè amovibili. Esse possono essere in acciaio o in alluminio e montate inserendole nei cilindri per interferenza o incorporate in fusione, dette “a secco” oppure inserite a contatto con l’acqua di raffreddamento e si dicono “umide” o “a bagno”. Vedi anche open e closed deck.

Cappello

Elemento smontabile che alloggia generalmente delle bronzine ed entro cui perciò ruota un perno. Pertanto esiste, ad esempio, un cappello di biella (che fa parte della testa di biella) e un cappello di banco, entro cui ruota un perno di biella dell’albero motore.

Carter secco

Il sistema di lubrificazione a carter secco è un circuito di lubrificazione con un serbatoio per l’olio separato dal motore che quindi non ha la classica coppa dell'olio che hanno quasi tutte la car stradali ...

Il carter secco (cioè’ senza olio) consente di ridurre l’altezza del propulsore, di aumentare il quantitativo d’olio e garantisce il perfetto pescaggio del lubrificante in tutte le condizioni. Servono due pompe, di mandata e di recupero dell’olio che cade sul fondo del motore.

In pratica l'abero motore non viene lubrificato per sbattimento (cioè semi ricoperto dall'olio nella coppa) ma insieme a tutto il resto del motore viene lubrificato e raffreddato da olio iniettato nelle zone dove occorre e appena riscende nel basamento non viene lasciato depositare sotto all'abero motore

bensi viene aspirato da una pompa e mandato ad un serbatoio seperato esterno al blocco motore. Prima di essere mandato nel serbatoio esterno solitamente viene filtrato e raffreddato da radiatori esterni o da scambiatori di calore. Un volta recuperato, filtrato e raffreddato l'olio viene nuovamente pompato

all'interno del motore per svolgere il suo ruolo di lubrificante e refrigerante da una seconda pompa.

Cilindri

Elementi del monoblocco che contengono le canne o camicie entro cui scorrono i pistoni. Dalla loro disposizione, il motore si può definire a "cilindri in linea", "cilindri a V” , “a W” "cilindri contrapposti" e l’architettura del monoblocco può dirsi “open” o “closed deck*”.

Cilindro

Organo meccanico in cui scorre uno stantuffo. Il termine è molto usato nel linguaggio pratico, soprattutto per indicare gli stantuffi e i cilindri dei motori endotermici e delle pompe di piccole dimensioni.

Corpo farfallato

Collocato nel condotto di aspirazione dei motori a benzina, è il gruppo che contiene la farfalla di alimentazione e ha il delicato compito di modulare la quantità di aria . Nei motori moderni, il pedale dell’acceleratore muove solo un resistore variabile che manda un segnale al computer.

Esso apre la valvole a farfalla e dosa i carburante necessario (nella proporzione usuale di circa 1/15 ripstetto all’aria, in peso): dive by wire. Attualmente la maggioranza dei motori Honda prevede ancora il comando meccanico della fafalla travite cavetto metallico.

Distribuzione

E’ l’insieme degli organi che comandano l’apertura e la chiusura delle valvole di aspirazione e di scarico consentendo il passaggio della miscela aria-carburante e dei gas combusti. Sono azionati dall’albero motore e il movimento viene trasmesso tramite una cascata di ingranaggio (in alcuni motori da competizione),

una catena o una cinghia dentata agli alberi a camme che, a loro volta, agiscono sulle valvole. Le valvole si chiudono sotto l’effetto delle molle di richiamo (meglio se tronco-coniche, che riducono le masse in moto alterno essendo più leggere verso l’albero a camme) oppure di un dispositivo meccanico (distribuzione desmodromica).

Il tutto deve essere perfettamente sincronizzato (fasatura) poiché, in caso contrario, le valvole potrebbero urtare contro la parte superiore dei pistoni. La distribuzione classica del passato era ad “aste e bilancieri” con alberi a camme nel basamento, il che consente di rimuovere la testa senza toccare la fasatura, mentre oggi, più diffusamente,

i motori hanno gli alberi a camme nella testata, mossi da catena oppure cinghia (più raramente e solo per motori sportivi da cascata di ingranaggi) il che consente di raggiungere un numero di giri elevato. Tali alberi, tramite punterie (elemento che va a contatto con la camma), comandano direttamente o attraverso i bilancieri il movimento delle valvole.

I bilancieri sono una soluzione raffinata, in particolare se il contatto con la camma avviene attraverso un rullo anziché un pattino, cioè con attriti particolarmente ridotti. La fasatura fissa risulta ottimizzata per un determinato regime di rotazione del motore e un determinato carico, mentre per gli altri regimi è solo una soluzione di compromesso;

oggi è sempre più diffusa la fasatura variabile con meccanismi (variatori di fase) capaci di ottenere un ampio incrocio agli alti regimi e uno ridotto a quelli bassi vedi l’i-VTEC.

Monoblocco o blocco cilindri

E’ l’elemento su cui si avvita la testata e che raggruppa tutti i cilindri e generalmente fa un tutt’uno col basamento, il quale supporta l’albero motore all’interno e porta all’esterno gli attacchi per ancorarsi alla struttura del veicolo. Costruito generalmente in alluminio per l’alimentazione a benzina.

Pistone

Nel meccanismo, definito manovellismo, che trasforma il moto rettilineo in moto rotatorio dell’albero motore, il pistone, detto anche stantuffo, ha il ruolo di scorrere alternativamente nella guida, detta cilindro o canna. La sommità del pistone, o cielo, contribuisce a determinare la forma della camera di combustione.

La parte a contatto con il cilindro è chiamata mantello ed ha ricavate, nella zona superiore, le cave per gli alloggiamenti dei segmenti di tenuta (o anelli o per i buzzuri le fasce). Agli albori dell’automobile i segmenti potevano essere anche cinque;

oggi il miglioramento dei materiali e delle tecnologie di produzione ha consentito di ridurli a tre (uno o due anelli di tenuta - parafiamma - spessi ormai solo 1 mm e due o un raschiaolio spessi 2 mm), e non è improbabile che presto diventino soltanto due, come del resto già avviene nei motori da competizione.

Fondamentale è stata in questi ultimi anni la riduzione di peso del pistone, sceso mediamente dai 400-450 grammi degli anni Ottanta ai circa 300 grammi attuali. Questo risultato è stato conseguito utilizzando nuove leghe leggere, ma soprattutto allungando le bielle, così da poter spostare verso l’alto lo spinotto (che è l’elemento di congiunzione tra biella e stantuffo) e ridurre di conseguenza l’altezza del pistone.

La Borgo Nova (oggi AE Goetze) ha brevettato all’inizio degli anni Ottanta uno stantuffo a «X», caratterizzato da una minore superficie di contatto con la canna cilindro e quindi da minori perdite di potenza per attrito. Anche i giochi di accoppiamento sono inferiori, con conseguente diminuzione delle vibrazioni e del consumo di lubrificante.

Per contenere ulteriormente giochi ed attriti si ricorre anche a particolari rivestimenti del mantello (grafite e bisolfuro di molibdeno). Una tendenza manifestatasi recentemente è l’assottigliamento dei segmenti: quello superiore può essere alto anche soltanto 1 mm, in modo da ridurre ulteriormente la superficie di contatto.

Per diminuire il cosiddetto volume nocivo, ossia lo spazio fra la prima cava e il cielo del pistone (dove finisce la parte di benzina non combusta che va ad incrementare le emissioni inquinanti), si cerca poi di spostare il più in alto possibile l’alloggiamento del primo anello di tenuta. La spinta massima sul pistone, nei motori a benzina, si aggira attorno ai 75.000 N.

Regolatore di pressione

Ha lo scopo di mantenere costante la pressione (o meglio la differenza di pressione a monte e a valle degli utilizzatori , per i buzzuri gli iniettori) indipendentemente dalla portata. Così facendo, ad esempio nell’alimentazione, la giusta quantità di combustibile è determinata dal solo tempo di apertura degli iniettori.

Il regolatore di pressione è costituito da un serbatoietto diviso in due da un diaframma mobile che da una parte è spinto da una molla. Dall’altra parte un tubicino è collegato al condotto che va dalla pompa agli utilizzatori che necessitano di pressione costante (ad es. gli iniettori); vi è inoltre un secondo tubo che scende verticalmente rispetto al diaframma e termina contro il medesimo.

Così, se la pressione della pompa eccede il valore prefissato, e tarato in base alla spinta della molla, il diaframma si abbassa e parte del liquido esce dal tubo verticale (torna al serbatoio), come succede nelle condizioni di minimo carico, quando la pompa spinge troppo rispetto all’utilizzazione.

Se gli iniettori spruzzassero nell’atmosfera, la cameretta con la molla sarebbe a pressione atmosferica. Se invece, come nel caso dell’alimentazione di una vettura, essi spruzzano nel collettore di aspirazione, affinché sia costante la pressione a monte e a valle degli iniettori (che è la condizione essenziale perché la quantità di carburante sia determinata dal solo tempo di apertura degli stessi)

la cameretta con la molla è collegata tramite tubo all’ambiente a valle dell’iniettore (collettore di aspirazione).

Supporto di banco

E’ la sede nella quale ruota un perno dell’albero motore. Essa è generalmente ricavata per metà nel basamento e per metà in un «cappello» fissato con bulloni, in modo da consentire lo smontaggio dell’albero a gomiti.

Supporto motore

E’ la parte che collega il motore alla scocca. Per filtrare le vibrazioni trasmesse alla carrozzeria e per sostenere e ancorare il propulsore alla struttura dell’auto si utilizzano elementi di gomma, dispositivi idraulici e anche componenti attivi di sospensione.

Testa cilindri

Parte superiore del motore, fissata con viti (prigionieri) al blocco cilindri. E’ un componente determinante per le caratteristiche di un propulsore, da cui dipendono prestazioni, consumi ed emissioni inquinanti. Insieme al cielo dei pistoni determina la forma delle camere di combustione.

In essa sono alloggiate le valvole e, nella quasi totalità delle vetture, tutto il complesso della distribuzione. Per la testa sono utilizzate due configurazioni base, quella con condotti di aspirazione e scarico collocati sullo stesso lato (detta in inglese «counterflow») e quella con condotti disposti su lati opposti del motore (detta «crossflow»).

La prima soluzione limita lo spazio a disposizione per i condotti, ma rende più semplice l’eventuale sovralimentazione (sti cazzi... a morte la sovralimentazione) a causa della ridotta lunghezza dei condotti stessi: inoltre è particolarmente adatta ai motori trasversali perché occupa meno spazio.

La seconda configurazione concede maggiore libertà nel dimensionamento e nella forma dei condotti e sollecita meno la guarnizione della testa, perché la distribuzione delle temperature è più uniforme.

Valvole

Regolano l’afflusso e il deflusso dei gas dai condotti di aspirazione e di scarico alla camera di combustione. Per aumentare la superficie di passaggio si stanno diffondendo sempre più sistemi di distribuzione con 3 o 4 o 5 valvole per cilindro (3 valvole di aspirazione e 2 di scarico).

Il numero di valvole di scarico può essere inferiore a quello delle valvole di aspirazione perché i gas combusti si trovano in pressione nel cilindro e quindi la loro espulsione verso l’impianto di scarico è facilitata anche in presenza di una limitata superficie di passaggio.

L’aria diretta ai cilindri, invece, deve essere richiamata dal movimento verso il basso del pistone, quindi da una depressione molto limitata; per questo motivo è opportuno avere una superficie di passaggio dell’aria il più possibile ampia per facilitare un ottimale riempimento della camera.

Nei motori da competizione, che funzionano a un numero di giri molto alto, il maggior numero di valvole consente di ottenere sezioni di passaggio notevoli pur con valvole piccole e, quindi, leggere.

La massa ridotta delle valvole è infatti indispensabile per il raggiungimento di regimi elevati senza sollecitazioni eccessive sulle molle di richiamo (molle valvola Mugen rulez) e sugli organi della distribuzione.

Per la loro posizione le valvole possono essere "laterali", "contrapposte", "in testa" (soluzione più attuale) e, in questo ultimo caso, "allineate" o "a V" (angoli massimi attorno ai 45°) .

Volano motore

Disco metallico montato sull’albero motore incaricato di accumulare l’energia della fase attiva del motore e di restituirla durante le altre fasi. Ha un diametro vicino ai 30 cm e pesa circa dai 3 ai 8 kg. Più sono numerosi i cilindri e più è piccolo.

In genere sulla circonferenza ha una corona dentata dove ingrana il pignone del motorino d’avviamento. La sua facciata esterna viene utilizzata come superficie d'attrito del disco condotto della frizione.

I volani “bimassa” migliorano il filtraggio dell’ aciclicità ai regimi molto bassi. Vedi anche dinamotore. Vedi anche momento di inerzia.

Carter

E' generalmente la struttura che circonda e sostiene tutti gli altri organi meccanici.

Cielo del pistone

E' la parte superiore del pistone.

Fasce

Sono delle guarnizioni che garantiscono la tenuta della pressione, e limitano l'usura tra pistone e cilindro.

Bilanciere

E' una massa che fa parte dell'albero che ha lo scopo di equilibrare il motore, cioè di ridurre le vibrazioni.

- Quadri [ C=D ]: Si chiamano così quei motori che hanno la corsa e l'alesaggio uguali.

- Super quadri [ D>C ]: Quei motori in cui l'alesaggio è più lungo della corsa.

- A corsa lunga [ C>D ]: Quei motori con la corsa maggiore dell'alesaggio.

- Rapporto corsa alesaggio [ C/D ]: Se è minore di 1 significa che il motore è super quadro, se uguale a 1 che è quadro e così via.

Condotto d'Aspirazione

E' il condotto da cui entra la carica fresca, cioè la miscela di aria e benzina ancora non bruciata. Infatti a monte della camera di scoppio esiste un dispositivo che succhia la benzina dal serbatoio e l'aria dall'ambiente esterno e li miscela in parti ben definite.

Questo dispositivo può essere un carburatore o un sistema di iniezione.

Valvola d'Aspirazione

La miscela d'aria e benzina deve entrare nella camera di combustione solo nel momento giusto e per un periodo di tempo prestabilito. Per questo esiste una valvola, che apre e chiude, il condotto d'aspirazione regolando, quindi, come un rubinetto il flusso della miscela.

Nei motori a 4 Tempi, vengono usate usualmente valvole a fungo, chiamate così per via della sua caratteristica forma. Le valvole sono comandate dall'albero a camme.

Albero a camme di aspirazione

E' un' albero parallelo a quello a gomiti, normalmente posto sopra la camera di scoppio (come in schema), che prende la rotazione dall'albero motore stesso, e gira solidale con esso.

Su questo albero sono ricavate le camme, cioè dei profili eccentrici che girando spingono il piattello della valvola su e giù, secondo una precisa regola che dipende dalla forma stessa della camma.

Poiché le camme sono legate all'albero motore è ovvio che se il motore sale di giri anche l'albero a camme sale di giri e così anche la valvola d'aspirazione apre e chiude il condotto più velocemente.

In questo modo tutto funziona a qualsiasi regime di rotazione, perché ogni operazione accelera o decelera con il motore stesso.

Condotto di scarico

E' equivalente a quello di aspirazione, ma a differenza di questo serve ad espellere i fumi di scarico, cioè quello che rimane dalla combustione della miscela bruciata, e conduce fino alla marmitta.

Valvola di scarico

E' equivalente a quella di aspirazione, solo che regola l'apertura e la chiusura del condotto di scarico.

Albero a camme di scarico

E' equivalente a quello di aspirazione, solo che imprime alla valvola di scarico, dei tempi di apertura diversi da quelli di aspirazione.

Le fasi che compie il motore ogni due giri dell'albero motore.

L'avviamento

Da come vi ho messo le cose, sembra che sia l'albero, spinto da una forza immaginaria, a trascinare il motore nel suo movimento, invece è il motore che fornisce l'energia.

In realtà, come noto, che il motore a scoppio ha bisogno di essere messo in moto dall'esterno e che solo quando è partito riesce ad auto sostentarsi.

Le macchine di inizio secolo avevano la manovella che usciva dal cofano e dovevano essere azionate a mano, oggi tutte le vetture di serie hanno un motorino elettrico, quelle da corsa per risparmiare sul peso sono messe in moto dall'esterno con un altro motore o spinte (come le moto da Gp).

Quando poi i motori sono stati avviati è l'inerzia del motore stesso che fa andare avanti le cose... in pratica nella fase di scoppio parte dell'energia sviluppata fa accelerare gli organi meccanici, che poi rallentano nelle altre fasi e permettono che tutto funzioni .

In più per aumentare l'inerzia del motore e per rendere le fasi più regolari (meno vibrazioni) si aggiunge un volano cioè un pesante disco che ruota insieme all'albero a gomiti.

Gli anticipi delle valvole

E' facile immaginare come qualsiasi azione non avvenga perfettamente istantaneamente, cioè richieda un certo tempo magari breve ma non nullo. Anche aprire e chiudere le valvole richiede un tempo non nullo.

Dalla spiegazione che vi ho scritto sopra, sembra che le valvole rimangano chiuse, poi improvvisamente nel momento in cui il pistone passa dal Pms o Pmi le valvole istantaneamente percorrono tutto il loro spostamento posizionandosi nella posizione di apertura e rimangano in tale condizione fino alla fine della fase nella quale tornano in posizione di chiusura.

Questo nella realtà non può avvenire e quello che si riesce a fare è di far muovere la valvola in un tempo che è paragonabile con il tempo di una fase, cioè significa che in un quarto del ciclo.

Quindi se si fa cominciare l'alzata della valvola nel Pms e si impone la chiusura nel Pmi si ha che la valvola non è perfettamente aperta durante la fase ma all'inizio sarà socchiusa, sarà completamente spalancata solo intorno alla metà della fase e sarà socchiusa alla fine della fase.

Questo complica molto il flusso dei gas nei condotti di aspirazione e scarico perchè come detto durante la fase la valvola sta più tempo nella posizione di quasi chiusa che in quella di aperta.

Per compensare questo problema è necessario anticipare il momento in cui le valvole si aprono e ritardare il momento in cui si chiudono, rispetto al momento ideale, in modo che al raggiungimento di questo, la valvola sia sufficientemente aperta o chiusa per far bene il suo compito.

Questo però significa anche che ad esempio nella prima parte della compressione, la valvola di aspirazione sia ancora aperta, col rischio che parte della miscela sia respinta fuori invece di essere compressa, oppure che nell'ultima fase di espansione dopo lo scoppio parte della spinta vada persa perchè i gas combusti escono dalla valvola di scarico che si sta aprendo.

Curioso, e fondamentale è il momento dell'incrocio, quello in cui finisce la fase di scarico ed inizia la fase di aspirazione in cui entrambe le valvole sono parsialmente aperte, con ovvie conseguenze.

Questo che sembra un problema, in realtà non è così drammatico.

Anzi nei motori moderni e ancor più in quelli più prestazionali gli anticipi e l'incrocio sono veramente notevoli, perché si riesce grazie agli effetti dinamici, non solo a far funzionare tutto come se fossimo nel caso ideale in cui le valvole si aprono e chiudono nei Punti morti, ma addirittura si migliora, riuscendo ad esempio ad incamerare più miscela di quella teorica.

Questo fatto è ancora più spinto nei motori 2t ad alte prestazioni, dove pur funzionando tutto in modo diverso, l'incrocio dura quasi metà ciclo. Ovviamente ci sono degli aspetti negativi come l'incremento di emissioni inquinanti e il peggioramento nel consumo di carburante, aspetti essenziali in un motore stradale, ed assolutamente inutili in un motore da corsa.

L'andamento dell'area è analoga a quella dell'alzata, ed infatti è analogo a quelli che vi ho disegnato sopra.

Spero siano evidenti gli anticipi dell'apertura e il ritardo di chiusura, e come intorno al pms si abbia un ampio incrocio di ben 120 gradi di manovella (180 è una fase intera).

AAS = Anticipo Alsata Scarico AAA = Anticipo Alsata Aspirazione

RCS = Ritardo Chiusura Scarico RCA = Ritardo Chiusura Aspirazione

Un'altro modo per visualizzare le fasi, e gli anticipi è rappresentato dai diagrammi polari, o circolari. Nel primo un cerchio rappresenta lo scarico e nell'altro c'è l'aspirazione. Nel secondo invece è tutto graficato in una spirale. Cmq siano fatti sono evidenti gli anticipi e l'incrocio che si estendono molto al dilà dei punti morti.

L'anticipo della candela

Anche la scintilla della candela che innesca la combustione ha un certo anticipo rispetto al Pms. Perchè anche in questo caso il fronte di fiamma ci mette alcuni istanti per propagarsi. Se si calcola l'anticipo con esattezza si riesce a far arrivare l'onda di pressione sul cielo del pistone esattamente quando questo ha raggiunto il pms.

Se si facesse innescare la miscela quando il pistone è al pms, avremo lo strano effetto che il fronte di fiamma deve inseguire il pistone nella sua discesa, con il non desiderato effetto di perdere la spinta per tutto quel tempo che il fronte di fiamma non ha raggiunto il pistone.

Regolazione degli anticipi

Questi anticipi dipendono dalla forma delle camme e sono calcolati in fase di progetto ad un preciso regime di rotazione, che normalmente è quello di potenza o coppia massima. E' ovvio che man mano che ci si allontana da questo regime di rotazione preso di riferimento le cose vanno via via peggiorando, fino ad essere persino controproducenti.

E' per questo che i motori più moderni hanno sistemi di fasatura variabile in modo da variare gli anticipi ad ogni regime di rotazione, ottimizzando le prestazioni del motore su tutto l'arco di funzionamento.

La Catena di forza e coppie

Combustione:

Trasforma, tramite una reazione chimica, l'energia del combustibile in calore e pressione.

Motore:

Trasforma la pressione generata nella combustione, prima in forza tramite la superficie del cielo del pistone e in coppia tramite la biella e l'albero a gomiti.

Cambio:

Modifica la coppia in arrivo dall'albero a gomiti del motore, in altra coppia però ad un numero di giri sfruttabile da un veicolo.

Trasmissione:

Trasporta, per mezzo di organi rotanti , la coppia in uscita dal cambio verso le ruote, e la ripartisce tra le varie gomme.

La ruota:

Trasforma la coppia che viene dalla trasmissione in forza che spinge il veicolo, e lo fa avanzare.

Curve caratteristiche

Come abbiamo visto la coppia e la potenza sono le grandezze più significative delle prestazioni di un motore. Per rappresentare queste due grandezze si usa un grafico come quello a lato in cui si riporta con due curve l'andamento della coppia e della potenza al variare del numero di giri.

Queste curve si ottengono da test fatti al motore su opportune apparecchiature dette "banchi prova", in condizioni si gas completamente spalancato, e massimo carico. Ogni motore ha delle curve diverse dagli altri, in ogni caso tutte le curve hanno un andamento simile cioè crescono all'inizio poi raggiungono un massimo e dopo discendono.

Per la coppia questo avviene perché quando il motore gira piano, è difficile far entrare la miscela fresca nel cilindro mentre quando il motore ed ad alto numero di giri è difficile far riempire in modo ottimale il cilindro di miscela fresca, perché i gas trovano molta resistenza a fluire velocemente nei condotti, e gli attriti del motore si fanno dominanti.

La curva di potenza invece sale quasi sempre, tranne nell'ultimo tratto dove tutti gli organi meccanici del motore vanno così veloci che gli attriti disperdono la maggior parte dell'energia prodotta.

E' poi da notare come la curva della potenza cresce con maggior rapidità fino al massimo della coppia in quando in questo tratto crescono sia la coppia che il numero di giri. Successivamente il numero di giri continua ad aumentare mentre la coppia diminuisce e curva di potenza (che è il loro prodotto) tende a spianare fino al massimo.

E' intuitivo capire, che la curva di potenza sale praticamente sempre, se si pensa al fatto che all'aumentare del regime di rotazione, aumenta il numero di volte in cui scoppia la miscela fresca in un certo tempo.

In questa figura oltre alle curve di coppia e potenza è riportata anche quella del consumo. E' interessante notare come di solito il consumo minimo si abbia col la farfalla del gas completamente spalancata e ad un numero di giri intorno al punto di coppia massima.

Un'altra cosa che si nota è che il punto di coppia massima si ha in corrispondenza del numero di giri in cui la retta che passa per l'origine degli assi tange la curva di potenza.

Coppia, potenza e prestazioni del veicolo

Pensiamo per prima alla condizione in cui l'auto mantiene inalterato il rapporto di trasmissione tra il motore e le ruote, cosa che avviene finché l'auto non cambia marcia. In queste condizioni l'accelerazione del veicolo ha lo stesso andamento della curva di coppia, e questo significa ad esempio che la massima accelerazione si ha in corrispondenza della coppia massima.

Allo stesso modo se un'auto ha una curva di coppia migliore di un'altra, accelera di più dell'altra. E' da osservare che una volta impostata una marcia la potenza non conta nulla, e la velocità del veicolo dipende solo dalla coppia erogata dal motore.

Allora a che serve la potenza? La potenza rispetto alla coppia aggiunge l'informazione del numero di giri a cui la coppia viene erogata, infatti la definizione,come visto, è proprio coppia per numero di giri.

Questo implica che avere una potenza maggiore a parità di coppia significa che il motore è in grado di generare quella specifica coppia ad un numero di giri più alto . Questo è un grandissimo vantaggio perché è possibile usare un rapporto di trasmissione più corto (come andare in 3° marcia invece che in 4°), cioè avere molta più forza che spinge il veicolo a parità di velocità del veicolo.

In sintesi avere più potenza permette di avere, alla stessa velocità del veicolo, più coppia alle ruote e quindi maggiore accelerazione.

Quindi quando si progetta un motore si cerca di avere più potenza possibile per poter avere più accelerazione possibile, e si cerca di avere una andamento il più possibile progressivo della curva coppia in modo da non avere strappi o cali.

In questa ottica è quindi poco importante sapere se la potenza deriva da molta coppia a basso numero di giri o poca coppia ad alto numero di giri. E' per questo che due vetture spinte da due motori così diversi come un diesel o un benzina, se hanno la stessa potenza si comportano in modo praticamente identico.

Velocità media del pistone: Up

L'arco di giri in cui un motore può operare è estremamente variabile tra un tipo di motore e l'altro. Ad esempio un piccolo motore per areo-modellismo può facilmente superare i 40.000 giri/minuto, mentre un grande motore marino può fare anche meno di 100 giri/minuto.

Per quanto riguarda i motori per autoveicoli si va da un massimo di 5-6000 di una normale vettura di serie fino ai 18-19000 di una F1 moderna. Questa grande differenza tra un tipo di motore e l'atro rende il numero di giri un parametro assolutamente inutile per valutare un motore.

Un parametro che invece, è veramente universale e permette di paragonare motori anche totalmente differenti, come un motore di F1 con un diesel marino, è proprio la Velocità media del pistone, cioè la velocità media con cui il pistone va su e giù dentro il cilindro.

E' un parametro universale perché ha una valore quasi costante per ogni genere di motore (oscilla tra 5 e 25 m/s). In pratica alla Up sono legate tutte le forze d'inerzia e di attrito per cui dalla Up dipendono le sollecitazioni che subisce il motore durante il funzionamento, così che Up non può essere grande a piacere, a meno di far sfasciare tutto.

E' infatti facile da immaginare che più il pistone va veloce e più vanno veloci tutti gli altri organi del motore che ad esso sono collegati e così, sia le vibrazioni che l'usura, aumentano notevolmente e portano con maggiore probabilità a rotture.

Quindi una volta scelti i materiali e le geometrie con cui fare pistone, cilindro, biella, manovella (e le scelte possibili sono relativamente limitate), Up è un valore fisso.

Up quindi permette di valutare la sportività di un motore, cioè ci permette di capire se un motore è stato costruito per durare, come quello di un utilitaria o è sportivo come quello di una moto o è da competizione come quello di una F1, in cui la vita è brevissima.

Come si vede dagli esempi che vi riporto in fondo a questa e-mail, rimanendo nell'ambito di auto e moto, queste tre categorie corrispondono a valori di Up che vanno da 9-15 per i motori "tranquilli", da 15-22 per i motori sportivi, da 22 in su per i motori da competizione.

Dal punto di vista matematico Up è definito da questa relazione:

Up = 2*C*n

Dove 2*C non è altro che la distanza che percorre il pistone ad ogni giro e n è il numero di giri al secondo.

Quello che si vede da questa formula è che, se Up dipende da quanto vogliamo che duri il motore e dal livello tecnologico con cui è stato realizzato, è necessario che il numero di giri e la corsa si adattino di conseguenza.

Ed essendo praticamente costante per ogni genere di motore, perché come detto la scelta di materiali e geometrie è limitato, e' facilmente spiegato come mai un motore da modellismo che sta nel palmo di una mano e che ha una corsa di pochi millimetri può fare 40.000 giri/minuto, mentre un motore marino grande come una casa con una corsa anche superiore ad un metro gira molto molto lentamente.

Si può anche osservare come in un motore reale in cui la corsa è fissa, più si sale di giri e più aumenta la Up, e più aumentano le sollecitazioni. E' per questo che nelle vetture moderne esiste il limitatore, cioè la centralina blocca il flusso di benzina impedendo al conducente di superare un limite massimo di giri. E' anche per questo che le F1 possono variare anche in corsa il regime di rotazione massimo prima del cambio di marcia.

Infatti in qualifica dove il motore deve funzionare per pochissimi giri, si può far girare i motori al limite dei 19.000, per poi scendere a 18 500 in gara dove si devono compiere 300 Km e addirittura scendere sotto i 18.000 quando non c'è bisogno di forzare.

Velocità media del pistone e potenza

Come abbiamo visto nella formula sintetica delle potenza, questa è proporzionale alla velocità media del pistone. Però come detto questo parametro è praticamente costante così che è molto difficile riuscire ad incrementare di molto la potenza lavorandoci sopra.

Allo stesso tempo per i motori ad alte prestazioni come quelli di F1, avere la massima velocità media possibile, obbliga ad una grandissima ricerca in materiali sempre più resistenti ed a geometrie e tecniche costruttive degli organi in movimento sempre più raffinate.

Nonostante questo i motori di F1 hanno valori di Up molto simili tra di loro, il che significa che le differenti prestazioni tra un motore ed un'altro risiedono altrove, ed in particolare nella pme.

Però aver vincolato la Up vuol dire che o si aumenta il numero di giri, limitando il valore della corsa, oppure si allunga la corsa, per limitare il numero di giri.

Poiché, però, come abbiamo visto la superficie dei pistoni conta tantissimo, si preferisce la prima soluzione perché una corsa piccola permette a parità di cilindrata di fare grandi alesaggi e quindi grandi superfici dei pistoni.

Questo giustifica la tendenza attuale dei motori di F1, dove la cilindrata è fissa, in cui l'aumento di potenza è legato all'aumento del numero di giri. Questo implica una tendenza alla progressiva diminuzione della corsa e un aumento di alesaggio.

Però dall'altra parte, come vedremo nella pagina relativa alla Pme, avere camere di scoppio estremamente schiacciate (piccola corsa grande alesaggio) rende estremamente complicato controllare la combustione con conseguente difficoltà nello sfruttare l'energia liberata dalla benzina.

Quindi la scelta della geometria del motore è un compromesso tra l'incrementare la superficie dei pistoni e il migliorare la resa della combustione.

Pressione media effettiva: pme

La pressione media effettiva è legata alla reale pressione con cui i gas combusti spingono il pistone e quindi con la coppia erogata.

La pme permette anche di riassumere in un unico parametro della bontà con cui è progettato il motore, e con quale efficienza questo riesce a fruttare l'energia del combustibile.

Entriamo nello specifico, per rendere evidenti i parametri da cui dipende la pme, che si possono riassumere tramite la seguente formula, per poi poter analizzarne ad uno ad uno.

pme = ηo*ηt*λvt*Qis

Qis: Calore ideale specifico

Q è il massimo valore, quello ottenibile solo in teoria e quindi ideale, del calore che può essere rilasciato dalla benzina e dell'aria.

E' specifico perché vale per unità di volume. Cioè non si tiene conto della quantità di volume di miscela interessata dalla combustione.

Per trovare il calore massimo teorico generabile nel motore per ogni ciclo va moltiplicato per la cilindrata, che è il volume teorico di miscela che dovrebbe riempire i cilindri dopo l'aspirazione.

E' quindi il limite massimo teorico al quale si cerca di tendere quando si progetta e si costruisce un motore. Gli altri termini dell'equazione precedentemente scritta sono dei termini "correttivi" che tengono conto del reale funzionamento del motore.

L'espressione che esprime il Qis è quella qui sotto dove:

Q = (ρo*Hi)/αt

- ρo: Densità dell'aria in condizioni

- αt: Rapporto aria/combustibile

- Ht: Potere calorifico

λvt: Coefficiente di Riempimento

Il coefficiente di riempimento tiene conto di quanta benzina e aria riesce a rimanere intrappolata nel cilindro dopo la chiusura di tutte le valvole, cioè quella che va ad essere interessata dalla combustione.

E' chiaro che più è grande questo valore e più energia sarà disponibile per la conversione in coppia ad ogni ciclo.

l corregge quindi il valore di Qis esprimendo il calore massimo ottenibile della quantità che realmente viene bruciata.

λvt = Mat/Maid

La definizione, espressa dalla formula, è molto semplice, ma nasconde uno degli aspetti più importanti, studiati e difficili che ci sia in un motore e sul quale si concentrano i maggiori sforzi del progettista per incrementare le prestazioni.

Infatti il coefficiente di riempimento è il rapporto tra la massa d'aria che realmente entra nel cilindro (Mat = massa aria totale) e la massa d'aria che idealmente dovrebbe entrare (Maid = massa aria ideale).

C'è da fare una piccola precisazione. La definizione parla di massa d'aria, in realtà bisogna intendere di massa aria e combustibile, ma poiché il rapporto tra aria e benzina è costante, le due cose possono essere confuse senza commettere errori.

La massa d'aria ideale sarebbe la quantità d'aria che alla pressione atmosferica (cioè la normale aria all'esterno del veicolo), riempie il volume del motore, cioè la cilindrata.

Anche se questo sembra ovvio che debba succedere davvero in un motore, in realtà non si verifica praticamente mai.

Infatti ci sono due tipi di problemi. Da un lato il pistone va talmente veloce che l'aria non ce la fa a stargli dietro e quando il pistone è arrivato al PMI, una parte di aria deve ancora entrare e quando la valvola si chiude solo una parte dell'aria che sarebbe dovuta entrare è realmente dentro il cilindro.

Poi ci sono le così dette "perdite di carico" . In pratica ogni volta che un fluido come l'aria passa in un condotto, viene frenato. La cosa peggiora sensibilmente se invece di un tubo liscio e dritto si hanno tubi ruvidi, con molte curve, cambi di sezione e addirittura con bulloni di traverso, saldature ecc ecc.

Ad esempio la farfalla del gas quando è chiusa è una perdita di carico infinita, perché in un tratto cortissimo impedisce il passaggio del fluido. Poi man mano che si apre, la perdita di carico diminuisce e l'aria inizia a fluire.

Quando la farfalla è aperta praticamente la perdita di carico è nulla.Se pensiamo al percorso che fa l'aria per entrare nel cilindro capiamo quale fatica esso faccia: prima deve passare tra gli stretti forellini del filtro, poi viene strizzato dal carburatore, poi deve aggirare la farfalla, poi deve fare un lungo e tortuoso tragitto dentro i condotti, per poi trovarsi a dover passare in quello spiraglino lasciato aperto dalla valvola a fungo.

Tutto questo fa si che anche se il pistone andasse così piano da far si che l'aria potesse seguirlo, la perdita di carico dovuto a tutto l'impianto di aspirazione impedisce che arrivi tutta l'aria richiesta, così che il cilindro risulta pieno di aria ma più rarefatta di quella esterna, cioè con una minor massa di combustibile.

Per i motori aspirati, cioè quelli in cui è il pistone a succhiare l'aria dall'esterno con la sua corsa verso il basso, il valore del coefficiente di riempimento è quasi sempre minore di 1, spesso intorno allo 0.8. Ciò significa che si riesce a far entrare il 20% di benzina meno di quello teorico, e quindi si produce il 20% di calore in meno e in ultima istanza un 20% di potenza in meno.

Il quasi è dovuto al fatto che il valore di l varia molto durante il funzionamento (cioè a motore acceso) e in certe condizioni e per motori particolarmente raffinati (come quelli da corsa) si può persino superare questo limite, anche se di poco.

Per i motori Turbo Compressi tutto si risolve molto semplicemente, in quanto il turbo consiste nel mettere una pompa che autonomamente succhia l'aria dall'esterno, la comprime e la spara dentro il cilindro, ottenendo valori di l estremamente alti. Non aggiungo altro e mi limito di rifermi alla specifica pagina.

l poi varia durante il funzionamento sopratutto con il numero di giri e con l'apertura della farfalla, così che è impossibile costruire un motore che abbia un buon riempimento su tutto l'arco di funzionamento, perché come abbiamo detto il riempimento dipende soprattutto dalla geometria del sistema di aspirazione che è fissa.

Cmq le regole per fare un buon sistema di aspirazione sono semplici: tubi corti, di grande sezione, dritti e lisci.

Oltre a questo è possibile giocare sugli effetti dinamici, riuscendo a migliorare in modo sensibilissimo il riempimento. E' un argomento estremamente complesso e interessante, ma cerco di spiegarvelo. L'aria come tutti i corpi se è in movimento ci rimane a meno che qualcosa non glielo impedisca.

Così anche l'aria che entra nel cilindro ci metterà un pò prima di fermasi . Nei motori più raffinati, giocando su questo e sulle riflessioni delle onde di pressioni si riesce a fare una specie di magia:

il pistone sta scendendo e sta richiamando aria dal condotto di aspirazione, quando è arrivato al pmi è fermo e non dovrebbe più succhiare nulla, invece l'aria continua ad entrare, anzi lo fa alla sua massima velocità, proprio per l'inerzia e le onde di pressione che si sono riflesse alla fine del tubo e sono tornate.

Quando il pistone inizia a risalire, l'aria continua ad entrare tramite la valvola ed ad un certo punto i due fronti si scontrano, l'aria si comprime sul cielo del pistone pressata dalla colonna d'aria che sta entrando e che preme.

Poco dopo l'aria che entrava ha perso la sua inerzia, si è compressa e fermata . A questo punto si chiude la valvola e si impedisce che il fenomeno si inverta e si può fruttare tutta la miscela rimasta intrappolata dentro al cilindro.

Il problema di questo sistema, è dovuto alla estrema complessità della cosa che rende difficile riuscire a coordinare tutti i tempi di tutti gli organi, e al fatto che si può ottimizzare solo per un ristretto regime di rotazione, al di là del quale le cose invece di favorire il riempimento lo peggiorano.

Ovviamente si tara tutto sul punto di potenza o coppia massima e con la farfalla completamente spalancata.Se nei sistemi tradizionali, una volta imposta la geometria dei condotti di aspirazione tutto ruota intorno agli anticipi e posticipi delle valvole e all'incrocio, nei sistemi a geometria variabile allungando e accorciando il condotto di aspirazione, si riesce a far si che questi effetti dinamici siano coordinati su un arco di regime di rotazione più ampio.

ηt Rendimento termodinamico complessivo

Questo termine rappresenta il rendimento di tutti i contributi termodinamici, tra i quali i più significativi sono:

- Rendimento di Combustione: Il calore generato nella camera di scoppio non è quello massimo ottenibile a causa della velocità, della geometria e del miscelamento non ottimali che si hanno nel motore. Infatti le condizioni in cui la miscela di aria e benzina si trova a bruciare sono nella camera di scoppio estremamente lontani dalle condizioni ideali nelle quali la benzina è capace di liberare tutta la sua energia.

- Rendimento di Adiabaticità: Parte del calore generato se ne va tramite le pareti del motore (infatti il motore si scalda e deve essere raffreddato).

- Rendimento Indicato: E' la capacità del motore di avvicinarsi al ciclo teorico. Questo rendimento è particolarmente influenzato dal valore del rapporto compressione, cioè del rapporto tra il volume totale del motore (cilindrata + volume residuo nella testa) e il volume residuo nella testa.

Più è alto il rapporto di compressione e più è grande valore di questo rendimento.

Quindi questo termine, nel suo complesso, tiene conto di quanta parte del calore massimo ottenibile dalla benzina e aria immagazzinata nel cilindro, è resa disponibile per generare il lavoro utile di un ciclo.

ηo Rendimento organico:

Questo termine rappresenta il rendimento di tutti gli organi meccanici del motore e ad esso collegati e che da esso traggono potenza per funzionare. Infatti Il motore, oltre a dissipare una certa quantità di energia per attrito al suo interno, come lo strisciamento del pistone sul cilindro, ha bisogno per funzionare di una serie di altri meccanismi ausiliari che vanno dalla pompa che fa circolare l'acqua di raffreddamento, all'alternatore che da corrente alle candele ecc ecc.

Gli organi che assorbono potenza al motore sono i più vari. Alcuni, però, sono indispensabili al funzionamento, e tra questi quelli appena citati, altri non lo sono affatto. Ad esempio se la potenza si intende erogata alla ruota, oltre al cambio e alla trasmissione, che sono indispensabili, vanno contati anche organi meno utili come l'aria condizionata o la pompa del servosterzo.

Questo come tutti i rendimenti si esprime in percentuale. Il 100% si avrebbe per un motore ideale privo di attriti e privo di organi aggiuntivi, nella pratica però può assumere anche valori molto bassi. Infatti se per un motore da competizione la potenza tra motore e ruota si può ridurre solo all' 80-90% (cioè si perde il 10-20%), per una vettura normale con tutto acceso, si può scendere sotto il 50% (cioè si perde più della metà della potenza generata dal motore).

Considerazioni sulla pme

Il Q rappresenta quindi il limite massimo teorico al quale si cerca di tendere quando si progetta e si costruisce un motore, lavorando sui due rendimenti e sul coefficiente di riempimento. Cioè se non ci fossero meccanismi ausiliari, se la combustione fosse perfetta, e non si disperdesse alcun joul di calore, tutta l'energia concentrata nella benzina potrebbe essere usata per spingere il veicolo, al contrario di quella piccolissima parte che si riesce a sfruttare nei motori reali.

La pme sintetizza in un solo numero tutto questo.

E' importante, adesso, chiarire perchè si chiama di pressione media effettiva. Infatti se escludiamo il termine del rendimento organico, gli altri termini rappresentano la pressione media indicata (Pmi) , che non è altro che quella pressione che se agisse in modo costante sul pistone per tutta la fase di espansione produrrebbe la coppia di un ciclo. Cioè un pò come per la velocità media del pistone,

la pmi rapprensenta la media del carico che preme sul pistone durante l'espansione, anche se sappiamo che la pressione è massima all'inizio della combustione e minima alla fine dell'espansione.

NB: la pressione per la superficie del pistone da la forza con cui il pistone è premuto verso il basso. Tramite la biella e la manovella questa forza è trasformata nella coppia.

Questa distinzione tra pmi e pme è dovuta al fatto che dal punto di vista di noi utilizzatori della potenza ci interessa quella che il motore riesce a fornire e quindi interessa la pme, mentre per valutare lo stress a cui sono sottoposti gli organi meccanici bisogna riferirsi alla pmi. Ovviamente la pmi è maggiore della pme poichè parte di questa viene dissipata dagli organi meccanici ausiliari prima di poter essere disponibile per spingere il veicolo.

Cmq potremmo definire la pme come quella pressione che se agisse in modo costante sul pistone per tutta la fase di espansione produrrebbe la coppia disponibile di un ciclo

Quindi dovrebbe essere ovvio a questo punto che la pme e la coppia sono strettamente legate. E questa reazione lo rende evidente:

pme = 4Π * (M/V)

M è la coppia, V è la cilindrata, 4Π è una costante

In ultima analisi questa relazione ci fa vedere la reale natura della Pme. Questo vuol dire che essendo la cilindrata una costante la coppia e la pme sono la stessa cosa ma in scala l'una dell'altra. Ciò significa che tutti i parametri che influenzano la pme influenzano anche la coppia e in secondo luogo che due motori di ugual pme hanno andamenti di coppia identici, ma semplicemente scalate della cilindrata.

Da questo segue che mentre sono impossibili da confrontare 2 curve di coppia su motori di cilindrate differenti, confrontare la pme permette di capire quale dei due motori è migliore.

Esempi di motori reali

Potenza Peso

Un'altro parametro molto importante per valutare la bontà del progetto di un motore, è il rapporto tra il peso del motore e la potenza da esso erogata. Infatti, specie nelle competizioni, la prestazione del veicolo è fortemente influenzata dal peso, di cui il motore è una consistente componente.

Anzi il peso della vettura è in generale ben più importante della potenza, in quanto la potenza serve solo per accelerare il veicolo mentre, il peso conta sia in accelerazione, che in frenata, che in curva, senza dimenticarsi dei consumi.

Oltre a questo, la potenza peso, esprime la bontà del progetto meccanico, del processo produttivo ed è un' indice della qualità dei materiali di cui è composto.

Purtroppo calcolare la potenza peso è estremamente difficile in quanto il peso del propulsore non viene mai dichiarato nelle specifiche delle vetture di serie e a maggior ragione di quelle da corsa, così che fare una statistica e dei confronti è praticamente impossibile.

Densità Globale

Questo parametro simile al precedente è dato dal rapporto tra il peso del motore e la sua cilindrata. Infatti come detto più volte, la cilindrata, pur non contando molto, viene presa, nelle competizioni, come regola basilare.

Però anche tra vetture di serie, le categorie dei veicoli vengono distinti spesso con il valore della cilindrata.

Per questo, soprattutto nelle competizioni, viene usato questo parametro invece del precedente per indicare la bontà del progetto meccanico del motore.

Avere valori piccoli implica che il motore ha un disegno sofisticato, ed è fatto con materiali pregiati.

Ovviamente ogni tipo di motore ha caratteristiche diverse che impongono pesi diversi.

Ad esempio un moderno motore aspirato di F1, pur essendo portante, cioè pur facendo parte integrante del telaio, non pesa più di 100 kg, il che significa che siamo intorno ad una densità globale di circa 33 kg/litro, mentre questo valore sale a circa 100 kg/litro per un motore dell'epoca del turbo, in cui,

oltre ai 15 anni di sviluppo, sia i livelli di pme alti impongono strutture robuste, sia il turbo stesso ha un notevole peso.

Cilindrata (V)

Abbiamo già detto che la potenza non dipende dalla cilindrata, ma solo dall'area dei pistoni e abbiamo osservato come nella pratica è normale che motori con maggiori cilindrate hanno maggior Cv, ma abbiamo spiegato questo fatto con la semplice osservazione che fare un motore più grande vuol dire automaticamente aumentare la sezione dei pistoni.

Oltre a questo, si può vedere come varia la potenza se, a parità di altre condizioni (C, D, Z), si varia la cilindrata.

Cioè in pratica, una volta imposta la geometria del motore e il frazionamento, se costruiamo due esemplari in scala tra loro, ad esempio uno di cilindrata doppia dell'altro, si nota, contrariamente a quanto potremmo aspettarci, che l'uno non ha la potenza dell'altro ma sensibilmente di meno.

Infatti la potenza di un motore varia meno che linearmente con la cilindrata. Esattamente come la radice cubica del quadrato della cilindrata:

P = 3√V2

Quindi come si vede in figura è più facile ottenere tanta potenza in cilindrate unitarie piccole che in cilindrate unitarie grandi.

Questo significa ad esempio che se un monocilidrico da 500cc ha 100 cv, un 125 cc avrà circa 40 Cv che è molto più di 1/4 (25Cv).

Infatti se l'alesaggio è grande è più facile fare condotti di aspirazioni più grandi e rettilinei con grande vantaggio per il riempimento. Poi una corsa più piccola permette a di avere a parità di velocità media del pistone, un numero di giri superiore innalzando la potenza a parità di coppia generata.

Poi una corsa più piccola permette di avere un albero più rigido, un motore più piccolo e leggero.

La relazione che lega corsa alesaggio e potenza è la seguente:

P = 3√(D/C)2

Purtroppo non si possono fare degli alesaggi grandissimi perché poi la camera di combustione si schiaccia e si allunga troppo, con la conseguenza che si ha una pessima combustione e elevate perdite di calore.

Quindi anche in questo caso è necessario trovare il compromesso migliore.

Rapporto Corsa Alesaggio (C/D)

Abbiamo detto che la potenza dipende dalla superficie dei pistoni, cioè dall'alesaggio e che la cilindrata non è altro che la corsa per l'alesaggio. E' quindi ovvio che a parità di cilindrata unitaria se si diminuisce il rapporto corsa alesaggio, crescerà l'alesaggio e diminuirà la corsa, così che crescerà anche la superficie dei pistoni.

E' quindi ovvio che quando si ricerca la potenza massima, si tende a ridurre il più possibile questo rapporto, per i motivi visti e per altri motivi che adesso vedremo. Infatti se l'alesaggio è grande è più facile fare condotti di aspirazioni più grandi e rettilinei con grande vantaggio per il riempimento.

Poi una corsa più piccola permette a di avere a parità di velocità media del pistone, un numero di giri superiore innalzando la potenza a parità di coppia generata. Poi una corsa più piccola permette di avere un albero più rigido, un motore più piccolo e leggero. La relazione che lega corsa alesaggio e potenza è la seguente:

P = 3√(D/C)2

Purtroppo non si possono fare degli alesaggi grandissimi perché poi la camera di combustione si schiaccia e si allunga troppo, con la conseguenza che si ha una pessima combustione e elevate perdite di calore.

Quindi anche in questo caso è necessario trovare il compromesso migliore.

Valvole, condotti di aspirazione e scarico

Le valvole sono organi meccanici adibiti all’apertura e chiusura di sezioni di passaggio per l’afflusso di gas dal condotto di aspirazione al cilindro e dal cilindro al condotto di scarico.

Sono comandate tramite alberi a camme in testa o tramite meccanismi ad aste e bilancieri (più antiquati e meno utilizzati oggi).

Efflusso dei gas attraverso la valvola

Le valvole nel loro moto mettono a disposizione dei gas una sezione di passaggio di area variabile.

Le condizioni di efflusso attraverso la valvola costituiscono un fenomeno piuttosto complesso perché in prossimità del fungo della valvola stessa i gas subiscono una forte deflessione causa di irreversibilità e turbolenze.

Un'analisi accurata può essere condotta con codici numerici di simulazione della gasdinamica tridimensionale o tramite sperimentazione con tecniche di visualizzazione quali l'anemometria laser.

Al motorista più spesso interessa poter definire dei parametri globali che sintetizzino i complessi fenomeni in gioco e forniscano delle utili indicazioni in fase di progettazione.

Per questo quella che di solito viene definita è la "permeabilità" del complesso valvola?sede o della testata del motore nel suo insieme, cioè l'attitudine della valvola a far fluire una portata di gas tra due ambienti a pressione diversa.

La permeabilità viene misurata sui cosiddetti banchi di flussaggio che possono essere schematizzati come in figura.

La testata viene collegata, da un lato con un ambiente in cui regna la pressione totale Pa monte (cioè in condizioni stazionarie) e dall'altro con un ambiente a pressione pa valle (dove il fluido è in moto) e la portata massica di aria viene misurata per diverse posizioni dell'alzata valvola, cioè dello spostamento in direzione assiale dalla posizione di riposo.

Se durante la misura l’alzata della valvola è costante, si parla di banco di flussaggio stazionario, se invece la valvola è mantenuta in movimento dall’albero a camme, l’apparecchiatura si chiama banco di flussaggio instazionario o dinamico. La portata così misurata viene confrontata con la portata che fluirebbe in condizioni isentropiche attraverso un ugello di sezione "equivalente".

Tale ugello non è però definito in modo univoco: alcuni ricercatori assumono come ugello equivalente quello di area pari all'area della sezione normale del condotto in corrispondenza della valvola ( Π(d2v/4) ),

altri invece scelgono l'area della superficie cilindrica con diametro di base pari al diametro massimo della valvola ed altezza uguale all'alzata valvola (Π dMh).

La differenza fondamentale quindi tra le due convenzioni risiede nell'aver scelto una sezione di riferimento costante nel primo caso e variabile con l'alzata nel secondo.

Il rapporto tra la portata misurata e la portata ideale di riferimento genera un coefficiente adimensionale che viene chiamato coefficiente di efflusso. Il coefficiente di efflusso ottenuto utilizzando la prima delle due portate di riferimento (quella con un'area costante)

verrà indicato con Cd nel seguito, mentre quello ottenuto utilizzando la seconda (area variabile con l'alzata) verrà indicato con Cdf.

Andamento del coefficiente Cdf al variare dell'alzata delle valvole.

Il coefficiente di efflusso Cdf ha qualitativamente l'andamento di figura al variare del rapporto alzata valvola/diametro del condotto:

Per alzate piccole il flusso è ben guidato ma gli attriti sulle superfici bagnate sono preponderanti e l'area effettiva di passaggio è minore dell'area presa come riferimento;

All'aumentare dell'alzata gli attriti hanno un peso decrescente mentre il flusso si mantiene relativamente ben guidato.

In corrispondenza di alzate maggiori la forte deflessione subita dal flusso causa una contrazione della vena ed un aumento considerevole delle dissipazioni.

Fattori che influenzano il coefficiente di efflusso

Nelle figure che seguono sono riportati gli andamenti del coefficiente di efflusso ottenuti sperimentalmente al variare di alcuni fattori, quali:

Angolo al vertice del cono valvola

Le figure qui di seguito mostrano il Cdf in funzione del rapporto alzata/diametro valvola h/dM per due diversi angoli al vertice del cono della valvola 2θ supponendo di mantenere costante il rapporto s/dM tra l'altezza della sede e il diametro della valvola (vd. figura).

Alle piccole alzate il coefficiente di efflusso Cdf è leggermente più elevato quando l'angolo di apertura del cono è grande (120°) perché l'area effettiva di efflusso cresce circa secondo θ quando h/dM è piccolo.

All'aspirazione, al crescere dell'alzata valvola il coefficiente di efflusso non dipende più dall'angolo, mentre allo scarico le maggiori aperture del cono risultano penalizzanti a causa della flessione della vena fluida che non è più guidata bene. E' da notare anche l'interesse ad arrotondare tutti gli spigoli della sede valvola.

Raggio di curvatura del condotto in prossimità della valvola

La figura che segue presenta due diverse configurazioni del condotto in prossimità della valvola. A sinistra è riportata una configurazione in cui il raggio di curvatura del condotto è piccolo e quindi si ha un "gomito" relativamente stretto in prossimità della valvola; nella configurazione di destra il raggio di curvatura è invece più ampio.

Le prove sperimentali confermano quanto suggerito dall'intuizione: il coefficiente di efflusso Cdf è più elevato nel caso di ampi raggi di curvatura del condotto e migliora ulteriormente se si riduce la strozzatura in corrispondenza del supporto della guida valvola.

L'andamento è simile sia che si tratti di valvole di aspirazione con flusso dal condotto al cilindro, sia che si considerino valvole di scarico in cui il flusso è dal cilindro al condotto. La strozzatura dovuta al supporto valvola è ineliminabile: in sua assenza la valvola avrebbe flessioni dovute alle forze generate dai gas di scarico.

E’ necessaria una corretta progettazione della guida per evitare eccessive turbolenze nel moto del fluido.

Il raggio di curvatura del condotto in prossimità della valvola ha una forte influenza sulle perdite di carico in tale area: il condotto della figura di sinistra provoca perdite superiori al condotto di destra.

In quest’ultimo la sede della guida valvola non risulta ottimizzata in quanto si protende eccessivamente nel condotto costituendo un ostacolo al flusso dei gas.

Influenza della conformazione del condotto in prossimità della valvola (moto dal condotto al cilindro).

Influenza della conformazione del condotto in prossimità della valvola (moto dal cilindro al condotto).

Le valvole di aspirazione sono più grandi e in numero maggiore (per motori plurivalvole) di quelle di scarico perché una perdita di carico del fluido all’aspirazione compromette la capacità del motore di dare lavoro.

Questo è più gravoso nei motori diesel dove il carico, ovvero la quantità di coppia o potenza richiesta non è regolato da una valvola a farfalla che dosa la portata d’aria ma dalla quantità di combustibile iniettato. In tali motori, detti “ad accensione spontanea”, la combustione è data dall’elevata pressione dell’aria in ingresso che genera l’accensione spontanea della miscela aria/combustibile:

tanto maggiori saranno le perdite di carico in termini di pressione, tanto minore sarà la pressione nel cilindro e tanto più difficoltosa sarà la combustione.

D’altro canto elevate perdite allo scarico provocano un’eccessiva contropressione: ovvero durante il moto di risalita il pistone può incontrare una resistenza eccessiva da parte dei gas.

Area della sezione efficace

L'area della sezione efficace è definita da:

Aefficace=Cd[(Π*d2v)/4] = Cdf*Π*h*dM

Ed è l’area che avrebbe la sezione di efflusso se, a parità di portata, tutto il processo avvenisse reversibilmente. Essa è facilmente calcolabile ad ogni posizione angolare quando è nota la legge di alzata della valvola.

L'integrale della curva dell'area efficace tra gli angoli di apertura e di chiusura fornisce una valutazione della permeabilità del sistema considerato, cioè della sua attitudine a far fluire una portata sotto salti di pressione prefissati.

Curva di alzata valvola e andamento dell’area efficace in funzione dell’angolo di rotazione (andamento qualitativo).

Fasatura delle valvole

La fasatura delle valvole in un motore a 4 tempi, cioè la scelta degli angoli di apertura e chiusura delle valvole, è un aspetto dal quale dipendono molte delle caratteristiche del motore stesso.

La sua ottimizzazione è un processo che va di pari passo con l'ottimizzazione dei condotti di aspirazione e scarico la cui geometria influisce fortemente su tutto il processo di sostituzione del fluido di lavoro, fenomeno quest’ultimo tipicamente instazionario.

Quanto più un motore è destinato a funzionare a regimi elevati, tanto più è importante che le aree delle sezioni equivalenti di aspirazione e scarico siano elevate e che la permeabilità del sistema sia elevata per evitare strozzature e perdite di carico eccessive.

Per questo, compatibilmente con l'insorgere di fenomeni collaterali indesiderati, si cercherà di aumentare quanto più possibile la durata angolare delle fasi di aspirazione e scarico.

Gli angoli che definiscono la fasatura sono (vd. Errore. L'origine riferimento non è stata trovata.):

- AAS: angolo di Anticipo dell'Apertura dello Scarico (ingl EO: exhaust open) misurato a partire dal PMI,

- RCS: angolo di Ritardo della Chiusura dello Scarico (ingl. EC: exhaust close), misurato a partire dal PMS,

- AAA: angolo di Anticipo dell'Apertura dell'Aspirazione (ingl IO: intake open), misurato a partire dal PMS,

- RCA: angolo di Ritardo della Chiusura dell'Aspirazione (ingl IC: intake close), misurato a partire dal PMI.

Tipico andamento delle leggi di apertura delle valvole di aspirazione e scarico. Sono evidenziati gli angoli di apertura e chiusura di ciascuna valvola e la loro posizione rispetto al Punto Morto Superiore (PMS) e al Punto Morto Inferiore (PMI).

Gli angoli di fasatura della distribuzione vengono generalmente indicati partendo dal PMS durante la fase di incrocio (contemporanea apertura di aspirazione e scarico).

Su una vettura “tranquilla” si potrà avere una fasatura 10-50-50-10 (rispettivamente per RCS, RCA, AAS, AAA).

Su un’autovettura più sportiva una fasatura 30-70-70-30 e su autovetture da competizione con elevati regimi di funzionamento una 50-90-90-50.

Nel primo caso l'incrocio dura soltanto 10+10 gradi di rotazione dell'albero a gomiti (da AAA a RCS), mentre nell'ultimo il periodo di contemporanea apertura delle valvole di aspirazione e scarico dura ben 50+50 gradi.

La scelta dell'angolo AAS è operata principalmente minimizzando la somma del lavoro perso in espansione e del lavoro perso durante la risalita del pistone per la presenza di una pressione nel cilindro superiore alla pressione atmosferica.

Come mostra la Errore. L'origine riferimento non è stata trovata. Che si riferisce ad un motore Diesel, un anticipo eccessivo causa una elevata perdita di lavoro di espansione ma anche una diminuzione del lavoro di espulsione dei gas combusti.

Viceversa un anticipo insufficiente permette di raccogliere un maggior lavoro durante l'espansione ma la risalita del pistone avviene quando la pressione nel cilindro è ancora eccessivamente elevata.

Influenza dell’angolo di anticipo allo scarico (AAS) sulla pressione nel cilindro e quindi sul lavoro di pompaggio.